文章摘要

【关 键 词】 芯片工艺、良率管控、图形化技术、AI赋能、半导体创新

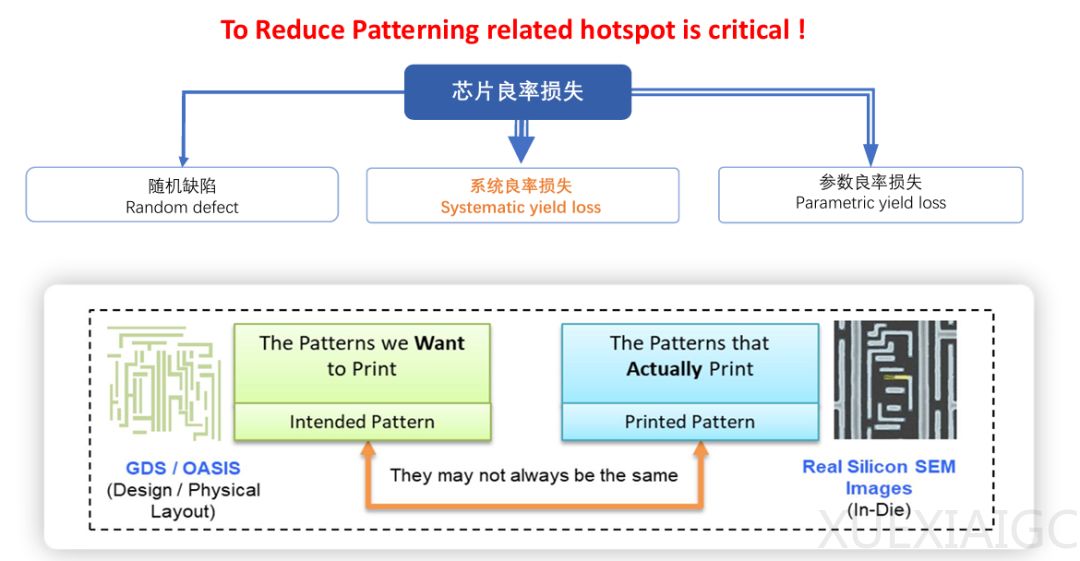

随着芯片工艺向先进节点快速演进,制程技术逼近物理极限,设计与制造环节的协同难度显著加大。图形化(Patterning)相关的系统性良率损失已成为制约晶圆厂研发效率和量产成本的核心瓶颈。尤其对国内行业而言,在DUV光刻机限制下,良率提升从工艺优化项转变为直接关系企业生存的商业生死线。东方晶源作为国内集成电路良率解决方案的领军企业,推出DMC、PHD、vPWQ三款核心工具,构建从设计到制造的全流程Pattern良率管控体系。

DMC工具通过AI驱动的D2C引擎实现关键突破,绕开传统OPC流程,将设计版图的光刻轮廓预测效率提升100倍以上。该工具结合“Pattern Grouping”技术,使全芯片范围的可制造性检查成为可能,帮助用户在流片前精准识别光刻不友好图形,从源头减少NTO风险。PHD工具则针对掩模端坏点仿真检测难题,通过融合基础OPC建模、复杂版图SEM图像处理和AI辅助建模,构建动态化预测模型,显著提升复杂Pattern的仿真精度。vPWQ进一步将坏点检测延伸至刻蚀环节,采用“传统Etch Term + AI Term”混合建模,支持多步工艺的刻蚀轮廓仿真和工艺窗口验证。

这三款工具以AI构建高精度图形化工艺模型为底层逻辑,形成数据协同和流程协同的闭环系统。DMC的设计端预判、PHD的掩模端精准扫描与vPWQ的刻蚀仿真验证环环相扣,将Patterning坏点的后验修正转变为前验预防。东方晶源还构建了覆盖电子束量检测装备、AI数据管理平台的完整产品矩阵,其“软硬一体”的HPO战略布局源于独特的技术基因——将硬件量测与软件建模视为良率优化的两大支柱。

东方晶源的创新遵循“需求捕捉+整合提炼+战略落地+边界突破”的闭环方法论。从HPO 1.0阶段的电子束量测装备和计算光刻软件布局,到HPO 2.0阶段通过AI技术连通各环节形成协同体系,公司正推动“AI驱动模型+电子束装备”的深度整合。未来战略远景是从“Virtual-FAB”进化至“Virtual-IDM”,解决国内先进设计与制程磨合难题。这种硬科技与软创新结合的模式,为半导体产业链自主可控提供了从装备到软件的全链路解决方案。

原文和模型

【原文链接】 阅读原文 [ 3297字 | 14分钟 ]

【原文作者】 半导体行业观察

【摘要模型】 deepseek/deepseek-v3-0324

【摘要评分】 ★★★★☆