文章摘要

【关 键 词】 光刻技术、EUV光刻、光刻胶、半导体、晶圆厂

极紫外(EUV)光刻技术是制造先进芯片的核心技术,但其发展面临光刻胶材料的关键挑战。传统化学放大光刻胶(CAR)因EUV光子能量高、吸收率低而不再适用,需开发新型材料。EUV光刻胶需满足分辨率、线边缘粗糙度、灵敏度和随机失效(RLSF)的平衡,理想特性包括单组分体系、电子诱导反应机制及高EUV吸收率。含金属光刻胶(MCR)因金属的高吸收截面成为研究热点,但金属污染风险需严格管控。

晶圆厂引入新材料需满足多重先决条件。材料安全数据表(MSDS)需详细列明化学成分、物理性质及安全规范,尤其关注致癌致突变物质(CMR)的限制。金属污染控制是核心环节,需通过全反射X射线荧光光谱(TXRF)或气相分解-电感耦合等离子体质谱(VPD-ICPMS)检测痕量金属,确保浓度低于10^10 atoms/cm²的安全阈值。锡(Sn)等低危害金属虽被优先选用,仍需评估其在刻蚀工艺中的残留影响。

光刻胶与晶圆厂设备的兼容性测试不可或缺。溶剂兼容性测试需验证光刻胶与涂覆轨道(track)中预装溶剂的互溶性,避免沉淀堵塞管路。动态光散射(DLS)可检测溶液老化产生的微观颗粒,防止薄膜缺陷。此外,EUV扫描仪需通过ASML的豁免评估,分析光刻胶在氢等离子体环境下的脱气行为,避免金属或卤素污染反射镜。

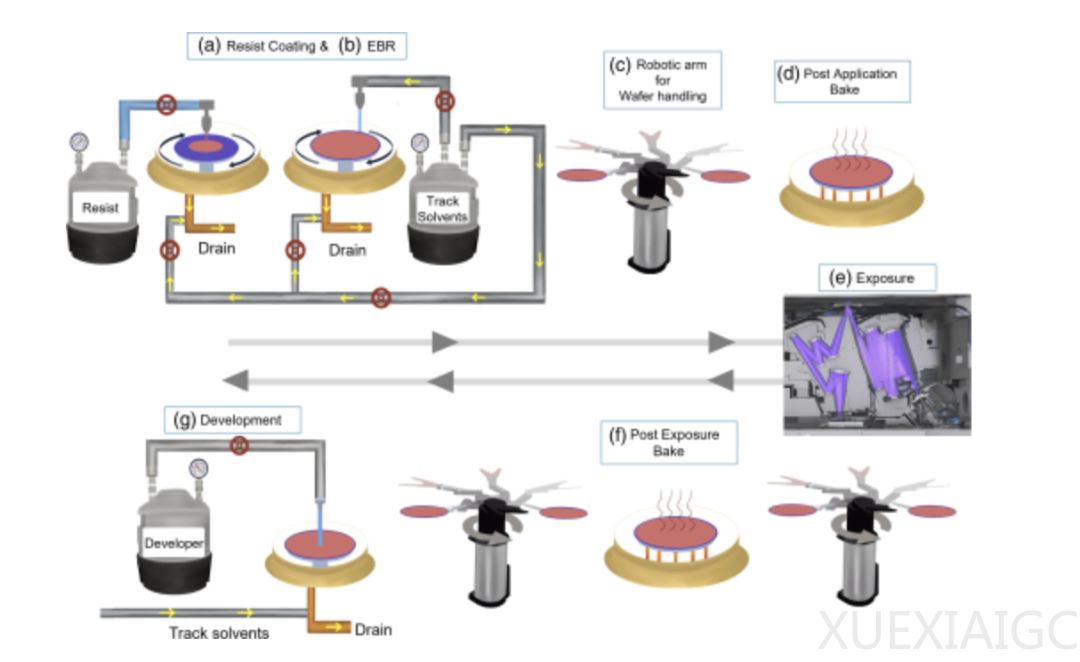

工艺流程的复杂性远超实验室环境。从涂覆、边缘去胶(EBR)、曝光到显影,每个环节均需匹配工业标准。例如,涂覆模块需控制边缘胶珠(edge bead)以降低机械臂污染风险,后涂覆烘烤(PAB)温度需匹配溶剂闪点。干法刻蚀中,等离子体副产物可能重新沉积,需优化反应气体配方。

学术研究与工业实践的鸿沟亟待弥合。本文提供了在晶圆厂测试EUV光刻胶的通用框架,但具体实施需根据材料特性和产线环境调整。金属污染控制、溶剂兼容性及设备豁免三大核心环节,共同构成了新材料从实验室迈向量产的关键路径。

原文和模型

【原文链接】 阅读原文 [ 8164字 | 33分钟 ]

【原文作者】 半导体行业观察

【摘要模型】 deepseek/deepseek-v3-0324

【摘要评分】 ★★★★★