文章摘要

【关 键 词】 高带宽内存、芯片制造、微凸点技术、混合键合、检测方法

高带宽内存(HBM)作为人工智能领域的关键技术,正面临制造工艺的极限挑战。多层芯片堆叠、硅通孔(TSV)和微凸点尺寸的持续微缩,导致缺陷检测难度呈指数级上升。当前HBM3E的凸点间距已缩小至20-30微米,而下一代HBM4更将逼近10微米临界点,这对X射线成像、共焦激光检测等技术的分辨率提出了前所未有的要求。

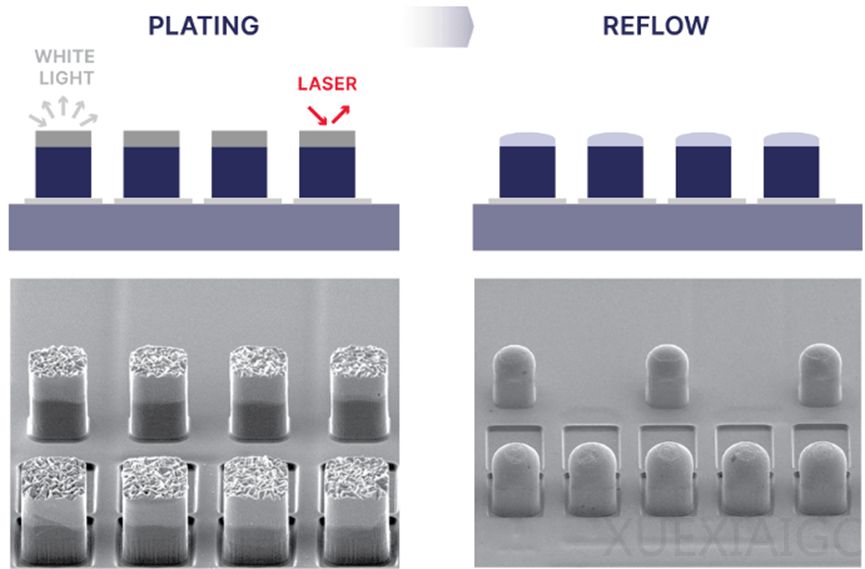

铜凸点技术的物理限制成为核心瓶颈。为实现16层芯片堆叠,晶圆厚度需减薄至20微米,这加剧了翘曲风险并迫使厂商探索混合键合技术。Onto Innovation的研究显示,混合-混合键合方案可能成为过渡选择,通过晶圆级键合缩短互连线距,但晶圆减薄过程中的共面性控制仍是难题。电镀不均匀导致的凸点高度差异会引发机械应力、热循环失效等连锁反应,检测窗口必须前移至电镀完成后、回流焊前的关键阶段,此时共焦激光技术凭借抗反射干扰优势成为首选。

制造复杂性还体现在三维结构的精确控制上。HBM4的775微米总高度限制要求TSV和微凸点必须实现纳米级精度。多相机3D成像系统可构建凸点立体模型,而热压键合(TCB)与回流焊注塑成型(MR-MUF)两种工艺路线各有优劣:前者能更好控制翘曲但成本较高,后者虽经济却面临焊料流动均匀性挑战。声学检测技术虽能识别金属空洞,但10微米以下的孔隙检测仍需依赖新型光声方案以避免水浸污染。

混合键合技术的引入将缺陷容忍度推向极限。铜-铜焊盘界面的微孔隙或颗粒可能导致晶圆级失效,而传统检测方法对此类缺陷的灵敏度不足。A*STAR研究指出,焊膏用量、回流焊温度曲线等参数需系统性优化,高精度贴装技术和钢网对准对预防焊盘错位至关重要。随着凸点间距突破10微米,电镀均匀性与焊料回流稳定性将决定技术路线选择——存储器厂商因具备前端制造能力,在晶圆键合转型中更具优势。

面对HBM4的产业化挑战,建立覆盖全流程的智能检测体系成为破局关键。从焊料颈缩到局部裂纹,数千个微凸点的实时分析需要融合多模态检测数据与AI算法。厂商不仅需在电镀、键合等环节部署高灵敏度传感器,更需构建从研发到量产的缺陷知识库,方能实现20层堆叠架构的可靠量产。这项技术演进将持续考验产业链在极限工艺下的协同创新能力。

原文和模型

【原文链接】 阅读原文 [ 2735字 | 11分钟 ]

【原文作者】 半导体行业观察

【摘要模型】 deepseek/deepseek-v3-0324

【摘要评分】 ★★★★★